咨詢客服

您只需要一個電話

剩下的交給我們

華豫萬通聯合了多位業內專家,經過多年研究,創新性的研發出玉米干法分離、低脂玉米粉制糖新工藝,并成功應用于大型工業化生產中,達到了預期目標。新式玉米干法分離、低脂玉米粉制糖工藝糧糖轉化率更高,副產物收率更高,生產運行成本降低,為玉米深加工行業技術開辟了新的賽道。

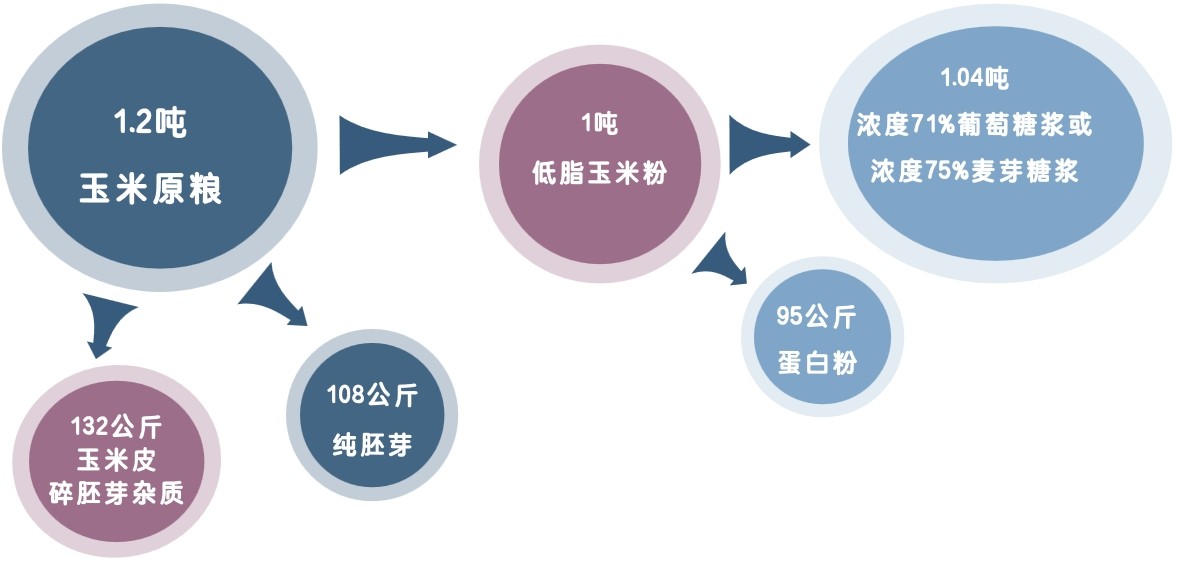

這套制糖生產工藝的原料是低脂玉米粉,華豫萬通的玉米提胚、提皮、制低脂粉聯產工藝是國內先進的新型半干法玉米智能化生產線,該生產線提純胚芽率占9%,提純皮率占10%,提取低脂玉米粉率占81%,其中低脂玉米粉的脂肪含量控制在0.8%以內,灰份控制在0.6%以內,玉米粉的淀粉含量保持在87%以上。該理化指標符合現我公司研發的創新制糖漿工藝制備的要求。

去胚后的玉米糝

去胚后的玉米糝 低脂玉米粉

低脂玉米粉 胚芽

胚芽 玉米皮碎芽雜質

玉米皮碎芽雜質  去胚后的白酒

去胚后的白酒  玉米胚芽油

玉米胚芽油  葡萄糖漿、麥芽糖漿

葡萄糖漿、麥芽糖漿 我們把玉米胚芽這種高營養價值的原料進行了深加工,提高了玉米胚芽的綜合價值。

首先,用干法提出的玉米胚芽壓榨出的胚芽油,比玉米淀粉企業用硫磺水浸泡、濕法提出的玉米胚芽壓榨出來的胚芽油,口感、質量更好。

其次,壓榨后的玉米胚芽餅再加工,可生產出高蛋白飲品。

這樣不僅拉長了玉米加工的產業鏈,還充分發揮了玉米、胚芽原料的經濟價值,提高了玉米加工企業的綜合效益。

原生態胚芽

原生態胚芽  玉米胚芽油

玉米胚芽油  玉米胚芽餅

玉米胚芽餅  高蛋白飲品

高蛋白飲品 華豫萬通低脂玉米粉制糖工藝生產的葡萄糖色澤微黃、清澈,味道柔和,無有害物質,相比傳統濕法產品更優質。化驗測定,所產出葡萄糖漿的濃度27%-71%,DE值>98,DX值大于95,過濾蛋白干級占9.5%,蛋白含量≥60%,透光率≥98%。

目前行業內多采用玉米濕法浸泡工藝提取淀粉,該舊工藝過程復雜、投資大、環境污染嚴重、能源消耗高、副產物收率低、所出淀粉糖漿存有硫化物等有害物質。

為解決上述行業的問題,本公司聯合了多位業內專家,經過多年的研究,創新性的研發出玉米干法分離、低脂玉米粉制糖新工藝,并為此進行了多次的實驗,已經攻克了技術瓶頸,打通了所有工藝設備技術的難點,并應用于大型工業化生產中,達到了預期目標。

根據玉米部位組成比例,胚乳:胚芽:皮為83:9:8,且有效成份都在胚乳中(玉米干法分離工藝技術分離出的玉米胚乳81.2%,胚芽9.5%,玉米皮9.2%);

胚乳收率取得較大突破,胚芽全部提取,玉米皮收率減少;

隨著設備創新和光電自控水平的提高,通過蒸汽潤糧,機械破碎,篩分、風選、壓胚、重力分離、色選等先進工藝過程,成功高效分離出低脂玉米粉,胚芽,玉米皮,分離效果好于濕法;

創新先進的液化技術和糖化技術,使低脂玉米粉液化糖化有順暢過濾性,高效分離出玉米蛋白粉產品和產出高質量的糖液。

| 玉米干法分離與濕法分離成品得率對比 | ||||||

| 項目 | 可利用淀粉 | 玉米蛋白粉 | 油 | 噴漿玉米皮 | 胚芽粕 |

玉米漿 |

| 半干法 | 717kg | 95 kg | 28.6 kg | 90 kg | 70 kg |

/ |

| 濕法 | 690 kg | 55 kg | 28 kg | 125 kg | 40 kg | 45 kg |

| 玉米干法分離制糖與濕法分離制糖對比 | |||||

| 種類性能 | 低脂玉米粉 | 玉米淀粉(乳) | |||

| 來源 | 玉米脫胚去皮粉碎40目、直接入口食品 | 玉米濕法浸泡制得、食品原料 | |||

| 成份組成 | 淀粉粉>88%脂肪<0.8%蛋白7-8%細菌總數<100個/g或未檢出 | 淀粉>98%蛋白<0.4%脂肪<0.1%細菌總數<10000個/g淀粉乳比淀粉高2-5倍 | |||

| 毒素 | 無 | 無 | |||

| 多糖 | 少量 | 無 | |||

| 抗營養因子 | 無 | 無 | |||

| 微生物代謝物 | 無 | 有 | |||

| 二氧化硫 | 無 | <40ppm | |||

| 酸度(Ph值) | 穩定6.0-6.2 | 不穩定4.5-6.0 | |||

| 自然發酵空白實驗 | 24小時有酸味 | 32小時有酸味 | |||

| 糖化實驗(液化清液加糖化酶DE值>98、DX值>96) | 36-40小時 | 44-48小時 | |||

| 葡萄糖的外觀性狀 | 微黃色、清亮透明,具有葡萄糖漿特有氣味,柔和甜味,無異味 | 淡黃色、清亮透明,具有葡萄糖漿特有氣味的同時,伴有酸味或硫味 | |||

1.2噸玉米原糧可加工成哪些成品呢?

| 項目 | 名稱 | 單耗 | 價格(元/噸) | 成本(元) | 備注 |

| 原料 | 商品玉米 | 1.55 | 2300 | 3565 | |

| 輔料 | 特種酶 | 0.0002 | 60000 | 38.32 | |

| 液化酶 | 0.0002 | 60000 | 利福來 | ||

| 糖化酶 | 0.0004 | 35000 | 食品級酶活≥40萬 | ||

| 酸 | 0.001 | 320 | |||

| 動力能源(分離+制糖) | 水 | 2.5 | 1 | 199.4 | 按日產325噸絕干糖計算 |

| 電 | 160 | 0.66 | |||

| 蒸汽 | 0.55 | 166 | |||

| 制糖費用(分離+制糖) | 人工 | / | 70 | 150 | |

| 折舊 | / | 72 | |||

| 維修 | / | 8 | |||

| 小計 | / | / | / | 3952.72 | |

| 副產品沖減成本 | 胚芽 | 0.124 | 4000 | 1468 | |

| 玉米皮 | 0.186 | 1200 | |||

| 玉米蛋白粉 | 0.144 | 5200 | |||

| 噸葡萄糖成本 | / | / | / | 2484.72 | |

| 注:按32%葡萄糖濃度折絕干糖計。 | |||||

華豫萬通的這項創新工藝提升了糧糖轉化率和副產物收率,降低了制糖工藝中的生產成本。經預算噸綜合成本降低約460元。

玉米胚乳進入胚乳粉調漿罐,加入酸、稀堿、水調漿,在特種酶作用下進行微米化處理,然后胚乳漿噴射進料罐,蒸汽作用下依次進入一閃罐、層流罐、板框進料罐,經板框過濾,高效分離出玉米蛋白粉產品和產出高質量的糖液。

1.調漿:將玉米粉調制成玉米粉漿;

2.研磨:將玉米粉漿中的顆粒/淀粉團破碎;

3.噴射準備:進一步調制玉米粉漿,準備噴射;

4.噴射:將高溫蒸汽和玉米粉漿混合,提高溫度壓力;

5.噴射維持:維持玉米粉漿溫度壓力一段時間;

6.閃蒸:降低玉米粉漿溫度壓力;

7.液化維持:維持玉米粉漿溫度壓力一段時間,使其液化;

8.過濾:將液化后漿液過濾,使漿液和固體物分離;

9.濾渣清洗:清洗濾渣中的糖分;

10.二次過濾:將清洗后的濾渣進行二次過濾;

11.濾液糖化:將濾液糖化成糖漿。

該生產線制出的葡萄糖呈微黃色、清亮透明,具有葡萄糖漿特有氣味,相比濕法生產的葡萄糖更具有柔和甜味,無異味,無硫化物等有害物質。糧糖轉化率更高,副產物收率更高,生產運行成本降低。

我公司研發的玉米干法分離制糖技術,是一項提高玉米糧糖轉化效率的創新性和突破性的技術,將為玉米深加工行業帶來全新的變革和發展機遇,為玉米深加工行業技術開辟了新的賽道。

如果您有這方面的興趣和需求,就請聯系我們吧! 全國統一咨詢熱線:400-115-2118

您只需要一個電話

剩下的交給我們

銷售團隊與您詳談

告訴我們您的需求

專業工程師根據您的

需求給出合理的方案

我們會在合理的時間內保質保量完成

專業安裝團隊現場安裝調試至穩定投產

后期有任何問題都可

與售后工程師聯系